Beneficios de la Mejora Continua (KAIZEN)

De la ISO 9001 a Lean Manufacturing

Publicado el martes, 21 de febrero de 2017 a las 10:47

En la última década los sistemas de gestión de la calidad, basados en la norma ISO 9001 se han extendido ampliamente entre las instituciones, tanto es España como en el resto de Europa, teniendo como objetivo el lograr un mayor nivel de competitividad.

La nueva ISO 9001:2015, como en versiones anteriores de la norma, hay una cláusula dedicada a la mejora continua. Estas mejoras pueden ser en actividades cotidianas o en proyectos de mejora estratégica a largo plazo. La ISO 9001:2015, propone herramientas que deberían usarse para la mejora continua como: la política de calidad, los objetivos de calidad, los resultados de auditorías o las acciones correctivas.

Lean Manufacturing es un sistema de herramientas que se aplican a la organización y sus procesos para la eliminación de todos los desperdicios, aquellas operaciones que no generan valor, mejorando la calidad, reduciendo los costos, “haciendo más con menos”.

Pero, y entonces ¿qué es Kaizen o Mejora Continua?

Kaizen (改善, significa “cambio a mejor” o “mejora” en japonés, aunque traducido habitualmente al castellano como “mejora continua”.

Kaizen se basa en el principio que nada puede considerarse como algo terminado o mejorado en forma definitiva. Que nos encontramos siempre en un proceso de cambio, de desarrollo y con posibilidades de mejorar. No es cierto aquello que decían nuestros ancestros de que aquello que está funcionando bien mejor no tocarlo.

Así pues, Kaizen, será aplicable a personas, empresas y sus actividades (producción, administración, logística, compras, diseño, …).

¿Y cómo aplico la Mejora Continua?

La técnica de “Divide y Trocea” te brinda montones de beneficios para resolver problemas complejos. Es decir, en lugar de afrontar todos los problemas de una empresa de forma global y en el mismo instante de tiempo, vamos a centrarnos en:

- Mejoras deben hacerse dentro de 30 días.

- Pequeños cambios.

Kaizen requiere de la participación de todos los empleados, al menos, aquellos que quieran participar en el proceso de mejora, que todos aporten sus ideas, sus sugerencias de mejora, ya que “nadie como el empleado conoce su puesto de trabajo y como mejorarlo”.

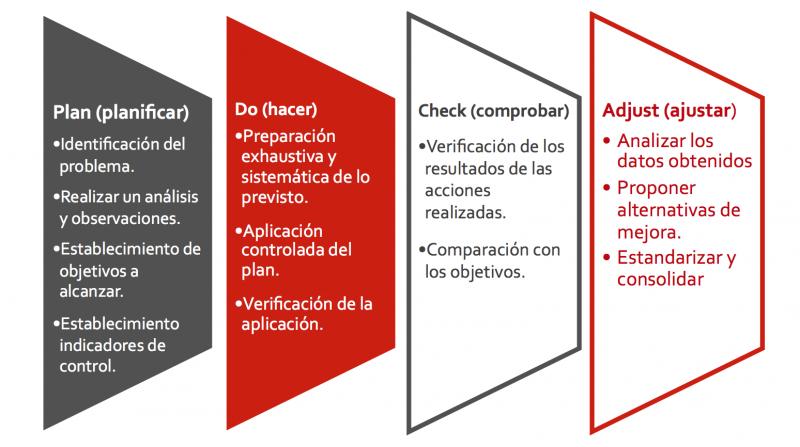

El Círculo de Deming, también conocido como PDCA (del inglés plan-do-check-act, esto es, planificar-hacer-verificar-actuar) o espiral de mejora continua, es la estrategia de mejora continua de la calidad en cuatro pasos, seguida por una mayoría de las empresas, en especial, pequeñas y medianas empresas “pymes”.

En la mayoría de ocasiones, para que las empresas puedan aplicar esta metodología, requieren ayuda durante la implantación como proyecto estratégico de mejora utilizando las herramientas adecuadas y la supervisión de expertos que guíen y apoyen el proceso.

Pero, ¿cuáles son las ventajas de la Mejora Continua? ¿por qué todas las pymes debieran implementar esta sistemática, estar forma de hacer?

Aunque las ventajas son muchas y dependiendo del autor va a centrarlas en diferentes aspectos del ciclo productivo, desde Proyecta Innovación, entendemos que la mayor ventaja de la Mejora Continua, es un claro incremento de la productividad, con las siguientes características o primacías:

- Se concentra el esfuerzo en ámbitos organizativos y de procedimientos

- Consiguen mejoras en un corto plazo y resultados visibles

- Reduce el % de productos defectuosos (producto = bien + servicio)

- Incrementa la productividad y dirige a la organización hacia la competitividad.

- Contribuye a la adaptación de los procesos a los avances tecnológicos.

- Permite eliminar procesos repetitivos.